产业背景

l 2007年中国以1088MW的产量首次超过欧洲及日本成为世界第一大太阳能电池生产国;

l 世界前15大太阳能电池生产商中中国就占了1/3;

l 国内多晶硅材料紧缺状况不改,2007年90%以上仍依赖进口;

l 多晶硅片及多晶电池生产增速远超单晶;

l 国产装备在电池及组件制造环节提供了强力支撑,正开始进入硅材料加工环节。

中国(大陆)太阳能电池产能/产量

图1-7

注:07年产量数据来源于中国光伏产业发展研究报告

全球前15位太阳能电池生产商 单位:MW 数据来源:PV News

|

排 名 |

公司 / 国家 |

2006产量 |

2007产量 / 产能 / 增长率 |

2008产能 |

|

1 |

Q-Cells / 德国 |

253 |

389/516/53.8% |

925 |

|

2 |

SHARP / 日本 |

434 |

363/710/ -16.4% |

710 |

|

3 |

无锡尚德 / 中国 |

158 |

327/541/107% |

1000 |

|

4 |

Kyocera / 日本 |

180 |

207/240/15% |

300 |

|

5 |

First Solar / 美国 |

60 |

207/308/245% |

323 |

|

6 |

台湾茂迪 / 中国 |

102 |

196/240/92.2% |

400 |

|

7 |

Sanyo / 日本 |

155 |

165/265/6.5% |

350 |

|

8 |

SunPpwer / USA-Phi. |

63 |

150/214/138% |

414 |

|

9 |

保定英利 / 中国 |

35 |

143/200/308.6% |

400 |

|

10 |

SolsrWorld. ./ 德国 |

86 |

130/205/51.2% |

260 |

|

11 |

Mitsubishi / 日本 |

111 |

121/150/9% |

150 |

|

12 |

BP-Solar / USA-UK |

86 |

102/130/18.6% |

130 |

|

13 |

河北晶澳 / 中国 |

25 |

113/175/352% |

425 |

|

14 |

江苏林洋 / 中国 |

25 |

88/240/252% |

360 |

|

15 |

Isofoton / 西班牙 |

61 |

85/135/39.3% |

180 |

|

|

其它 |

640 |

948/1908/48% |

3922 |

|

|

总计 |

2474 |

3733 |

10249 |

我国多晶硅锭生产增速远超单晶

图8

我国单晶硅棒/多晶硅锭生产情况(单位:吨)

越来越多国产装备的成熟,大大降低了中国光伏企业的投资及生产成本。

图9~14

多晶硅片加工流程及装备(图15)

多晶硅片生产相关设备

图16、17

多晶硅铸锭工艺流程

图18

多晶硅铸锭炉设计原理

通过定向凝固块底部进行单向散热,在液固界面处形成竖直的、大于0的温度梯度,形成柱状晶

图19

国内多晶硅铸锭装备面临的机遇

1.国内多晶硅片市场空前放大,对设备的需求大增

● 多晶电池产能急剧增加;

● 硅片向大尺寸发展,多晶硅片成本优势显露;

● 多晶硅电池技术逐渐成熟,更多企业进入;

● 为国外厂商代工。

2.国内多晶硅片加工的成本优势明显

● 电费、土地、税收等优惠;

● 劳动力;

● 厂房投资;

● 规模化生产(LDK、辉煌硅…);

● 国产设备替代。

3.多晶铸锭设备及工艺技术瓶颈逐渐突破

● 规模越来越大;

● 厂家越来越多;

● 交流越来越广;

● 理解越来越透; [JF:Page]

多晶硅制备的优势

|

制造方法 性能 |

FZ(区熔单晶) |

CZ(直拉单晶) |

DS(定向凝固铸造多晶) |

|

单炉产量(Kg) |

50—100 |

50—100 |

240—450 |

|

生长速率(Kg/h) |

4 |

﹥1.5 |

﹥12 |

|

能耗(kWh/Kg) |

30 |

18~40 |

8~15 |

|

转换效率 |

18~24 |

15~20 |

14~18 |

|

生产成本 |

最高 |

高 |

低(较单晶低30%) |

|

提纯效果 |

|

好 |

最好 |

|

对硅料的要求 |

特殊 |

一般 |

几乎所有均可 |

|

产出 |

|

高 |

最高 |

|

自动化 |

|

高 |

最高 |

|

劳动力需求 |

|

低 |

最低 |

|

硅片尺寸 |

|

目前125X125 将来156X156 |

目前156X156 将来210X210 |

国内多晶硅铸锭装备的技术进步

1.多晶硅片生产

● 2003年10月国内第一条铸锭线在保定英利建成;

● 2006年4月LDK项目投产,百兆瓦级规模生产启动;

● 尚德、林洋、CSI ……多晶电池量产。

相应装备情况

● 在用铸锭设备大多从国外引进(GT-Solar、 ALD);

● 配套的坩埚喷涂设备及烧结设备开始被国产替代;

● 破锭机和多线切割机全部从国外进口;

● 国内铸锭炉保有量﹥400台,年加工能力﹥17000吨;

● 国内上规模的多晶硅片生产企业达9家。

2.国际多晶硅铸锭装备厂家

● GT—Solar:进入国内最早,保有量最大,450kg/炉;

● ALD Vacuum Technologies GmbH:400kg设备已供应市场,开始批量进入国内;

● Crystallox Limited:275kg/炉;

● Scanwafer:可同时生产四锭(800~1000kg)/炉,专利产品,不对外销售;

● ECM:三温区设计,硅料再利用率高。

3.国内多晶硅铸锭装备现状

● 铸锭炉研发厂家近10家,多为原电池及单晶设备厂;

● 2007年240kg设备已有三家研制成功开始进入市场,450kg设备样机已面世,有待大生产验证;

● 大多从消化吸收起步,部分已开始创新;

● 性价比高,如若加热器及高温耐材能够国产,有进一步提高的潜力;

● 配套的4个/炉的坩埚烧结炉已批量应用,6个/炉的设备开发成功;坩埚喷涂设备也已进入生产线。

技术发展

● 2002年,30~50kg的小型浇铸炉研发;

● 2004年,100kg试验型热交换型铸锭炉研发;

● 2007年,240kg大生产型定向凝固炉研发成功并推向市场。

目前技术水平

● 整体技术水平与国外相差1~2年,创新能力有待加强;

● 热场设计等单元技术取得突破,对工艺的研究尚显不足;

● 在加热器、隔热笼、真空系统、安全性、节能及工艺控制软件设计等方面有新颖之处。

4.技术进步

提高晶锭品质

● 方便形成垂直温度梯度的热场设计技术:实现快速晶体生长;

● 隔热笼同步提升技术,保证垂直方向散热,固液界面水平,提高多晶锭品质。[JF:Page]

图20

节能、降低维护成本

● 独有生长期维持副泵设计,大大降低真空系统能耗,延长主泵寿命,减少使用维护成本;

● 石墨与铜电极异质材料连接技术,提高加热器寿命;

● 固化碳毡错位连接设计,减少热损耗、节能。

图21

安全防护设计

● 四重防硅液泄漏安全防护技术,确保使用人员及设备安全;

● 断电、断偶智能紧急处理程序,更适应国内使用环境。

装备能力

● 240kg产品批量供货,450kg产品预计下半年可交付;

● 领先企业具备设备和工艺的整体解决方案能力;

● 多具有丰富的光伏装备制造经验,替代进口趋势明显;

● 年供货能力远超国外厂商,供货周期大大缩短;

● 快捷方便的本土技术服务,充足的零配件供应;

● 量产后应用反馈周期缩短,改进提高加速。

5.存在的问题

● 工业基础限制了设备的国产化率,高纯石墨、高温耐火材料及泵等进口增加了设备成本;

● 工艺研究的不足影响后续产品技术性能的提高;

● 厂家跟风者多,创新者少;

● 还未得到业内像对国产电池设备那样的认知度。

6.铸锭设备的发展

● 提高单炉加工重量,降低单位生产成本;

● 优化改进工艺,提高产能、合格率及硅锭质量;

● 改进温区设计,提高原料回收及利用率;

● 节能,降低单位生产成本。

结 语

光伏产业是制造业,中国优势明显!光伏产业的竞争是成本的竞争,国产装备优良的性价比是中国企业竞争的利器,也是国内企业的必然选择。背靠全球最大的应用市场,国产多晶硅铸锭设备将随产业的发展飞速增长,国内设备厂家的竞争将充分展开,其结果将使性能进一步提高,成本逐步下降,产业将广为受益。

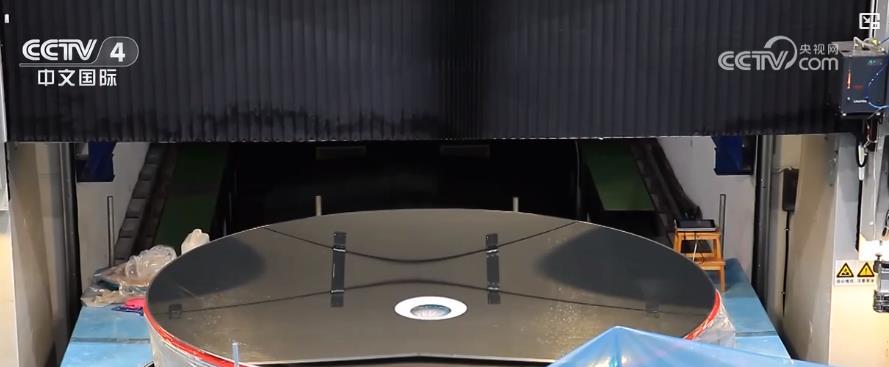

大口径光学反射镜的制造过程

如果把光学望远镜比作人类的“千里眼”,那么光学望远镜中的主反射镜就可以称之为“眼角膜”。主反射镜的口径越大就意味着光学望远镜的空间分辨率就会越高。通俗的说就是会....

07-30- 政策法规

- 光电知识

- 产权标准